CACTUS TOKYO(カクタストーキョー)は、サボテン由来のレザー素材からできたアイテムを扱うサステナブルファッションブランドです。

オンラインショップやポップアップイベントを中心に、シンプルなデザインと使い勝手を考えたバッグや財布を展開。

「自然や社会と共生する文化を育てていく」ことをモットーに、人と地球に優しい製品を生み出しています。

今回CACTUS TOKYOは初めての工房ツアーを実施。東京浅草で行われたイベントに参加してきました。その様子を前後編でご紹介します。

CACTUS TOKYOについて

CACTUS TOKYOは、2020年1月に環境問題の解決に向けた事業としてスタート。代表の熊谷氏は、以前より自身のブログでの情報発信や、NPOでのボランティア活動などで環境問題に取り組んできました。

活動のなかで、人々の関心を集めるには“おもしろい”“楽しい”という要素が必要であることを実感。

より多くの方に環境問題に興味を持ってもらうツールとして、「サボテンレザー×ファッション」に可能性を見出しました。

CACTUS TOKYOでは、サボテンレザーを日本に広めるために精力的に活動。2022年に実施したクラウドファンディングでは224%を達成し、2回目のクラウドファンディングも成功を収めました。

都内の大手百貨店への出品やテレビメディアへの出演、SDGs系のイベントの参加などを通して、着実にサボテンレザーの認知度を上げています。

そして、熊谷さんが製品の生産を行っていく上で直面したのが、日本の革産業が抱える、職人の減少や後継者不足の問題です。

日本のものづくりの文化を守っていきたいとの思いから、工房ツアーを開催するなど、製品の背景にスポットライトが当たるような企画にも力を入れています。

CACTUS TOKYO初!工房ツアーレポート

今回のイベントは、実際の工房で、革職人の技術やものづくりの考え方を学びながら、普段は見ることのできない生産過程を知ることができるというもの。

生産に携わる方たちと直接話ができるというのも魅力です。

浅草に拠点を構えるAtelier K.I.の工房で行われたツアーは、CACTUS TOKYO代表熊谷渓司さんとAtelier K.I代表池田耕平さんのご挨拶とスタッフの紹介からスタート。

熊谷さんの「ブランドを通じて世の中を見てほしい」という心のこもったメッセージが心に刺さりました。

この前編では、製品ができるまでの裏側とツアー参加者の三角財布づくり体験をレポート。後編では、CACTUS TOKYO代表熊谷さんとAtelier K.I代表池田さんのトークセッションを取材しています。

サボテンレザーとは

CACTUS TOKYOの製品の特長は、サボテン繊維と植物由来の樹脂によって作られたサステナブルな「サボテンレザー」を使用している点です。サボテンレザーの強みは、主に次の3点が挙げられます。

①手触りと見た目が本革に近く、ファッション性が高い

②本革などと比較すると、擦り傷や水に強く、軽い

③本革に比べると環境負荷が低い

特に本革のようなクオリティを求める方には、サボテンレザーがおすすめです。

また、様々な理由から、サボテンレザーは環境にかかる負担が小さく、地球に優しい製品であることが知られています。

サボテンレザーがサステナブル×エコである理由

サボテンは雨水のみで生育し、灌漑施設を構える必要がないため環境に過度な負担をかけません。

サボテンレザーができるまでの段階もエコで、なめし工程などで大量に水を使う本革と比べて、約1,647分の1の水で完成します。

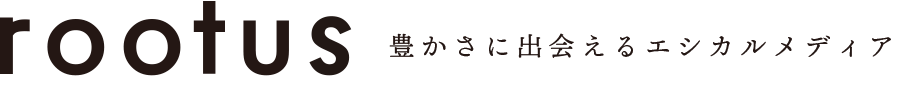

エコな素材に加えて、CACTUS TOKYOでは生産過程から使用、廃棄に至るまでの環境負荷を可能な限り抑えています。CACTUS TOKYOの製品は一般的なブランドの製品と比べて、63%のCO2削減を実現しています。

CACTUS TOKYOの製品ができるまで

革製品が作られる工程紹介は、池田さんのデモンストレーションと動画を用いて行われました。

製品によって工程・内容・順序などが異なる場合がありますが、基本的な流れとしては、以下の4つのフェーズです。

今回はサボテンレザーを使った長財布の工程を実際に見ることができました。

①裁断(革をパーツごとに切り取る作業)

専用の金型を革素材に当て、油圧を使った錘によって上からプレスをし、サボテンレザーをくり抜く。

②漉き(革を適切な薄さに調整する作業)

段差がなくフラットに仕上がるよう、革の端部分の厚さを調整する、漉く(すく)作業を行う。

③貼り合わせ(パーツ同士を貼り合わせる作業)

革製品専用の糊料を貼り付ける作業を繰り返す。製品を長持ちさせるために芯材は、必要不可欠。ミリ単位でずれないよう、細やかな配慮が必要になる。

④縫製(専用ミシンで貼り合わせる)

パーツを固定するために専用のミシンで縫い合わせる。長財布の場合、②の漉く過程で縁部分を薄くすることによって、ミシンがかけやすくなる。

○最終チェック

4つの工程が完了したら、出来上がった製品の最終確認。ファスナーの開閉に問題がないか、ゆがみがないかなどを抜けもれなくチェックを行う。

以上がCACTUS TOKYOの製品ができるまでの流れです。池田さんの実演で特に印象的だったのが、角部分の緻密な糊付けです。角の生地をきれいに、かつ細かくギャザーをつくる工程は息を吞むほどの美しさでした。

参加者たちの質疑応答の時間もあり、天気と湿度をチェックしながら生地のコンディションや糊料の乾き状態などを考え、臨機応変に工程を変えることなどを教えていただきました。

池田さんの普段の作業の様子を垣間見ることができ、大変有意義な工程紹介でした。

参加者の三角コインケースづくり体験

池田さんの革製品の工程説明の後は、参加者が実際にサボテンレザーの三角コインケースづくりにチャレンジ!

池田さんのアドバイスを受けながら、笑いありの和やかな雰囲気のなか、我を忘れてコインケースづくりに取り組みました。

ホックの凹凸をつくる作業は、斜めに曲がらないよう緊張しましたが、楽しいひと時でした。

池田さんの作業を間近で拝見し、改めてモノづくりに携わる方への「感謝」の気持ちがこみあげてきました。

CACTUS TOKYOの製品の背景や想いを知ることができたツアー

普段の生活では、なかなか見られない革職人の現場。製品ができるまでの工程を実際に見ることで、新しい視点を得られ、価値観も変わります。

私自身、工房を見学し、職人さんのモノづくりへの情熱をリアルに感じることで、職人さんが想いを込めて作った製品を選んでいきたいと思うようになりました。

CACTUS TOKYOのアクションが社会にどのようなインパクトを与えていくのか、今後も注目していきたいと思います。

後編は、環境問題や日本の職人の後継者不足などに焦点を当てた熊谷さんと池田さんのトークセッションです。

CACTUS TOKYO

公式ホームページ

公式Instagram

公式Twitter

Atelier K.I.

公式ホームページ

公式Instagram

公式Facebook

公式YouTube